1304次浏览

admin随着“双碳”目标的深入实施以及新型建筑工业化的不断推进,钢结构以其自重轻、强度高、施工速度快、抗震性能好和空间设计灵活等特点,成为建筑业转型升级的重要方向。然而,传统的钢结构生产却始终摆脱不了“粗放、低效”的困境:行车的警报声此起彼伏,工件在组立、焊接、矫正等工位间反复吊运,衔接流转间的等待,让生产过程严重“割裂”,而工位间的协同效率内耗以及人工误差的不断累积,使得钢结构生产的效率低下,钢构件的质量难以保证。

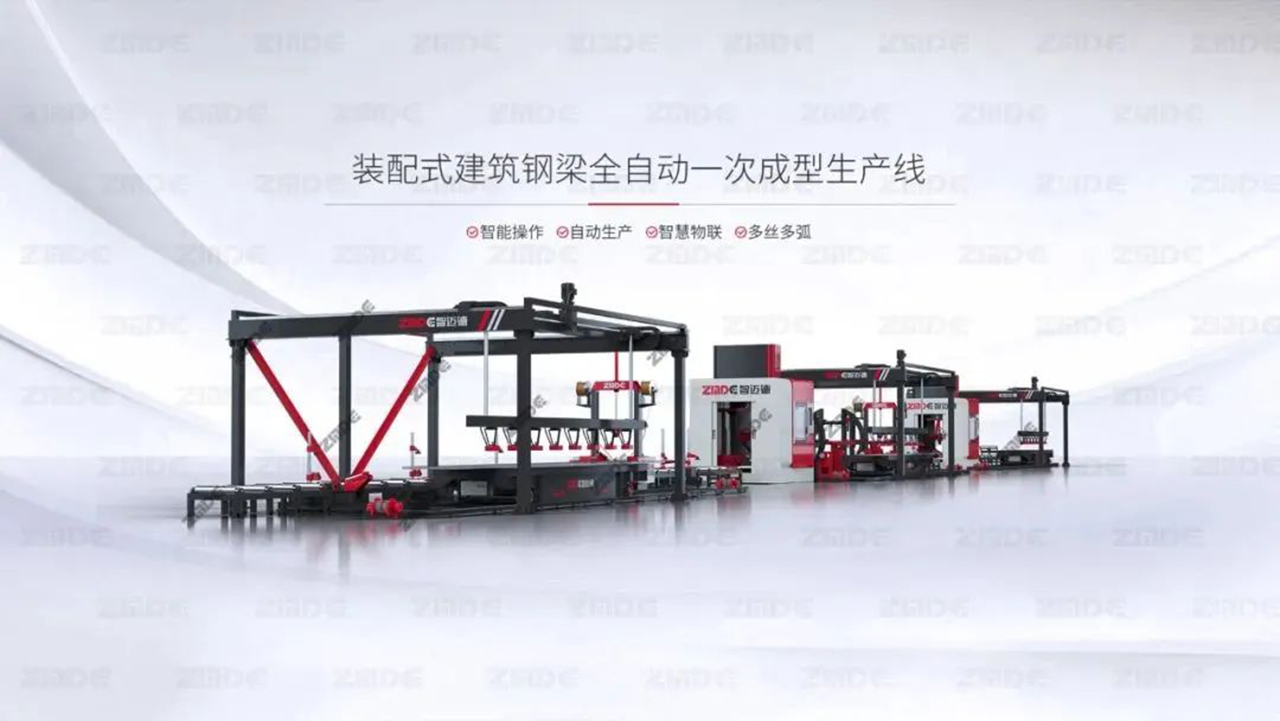

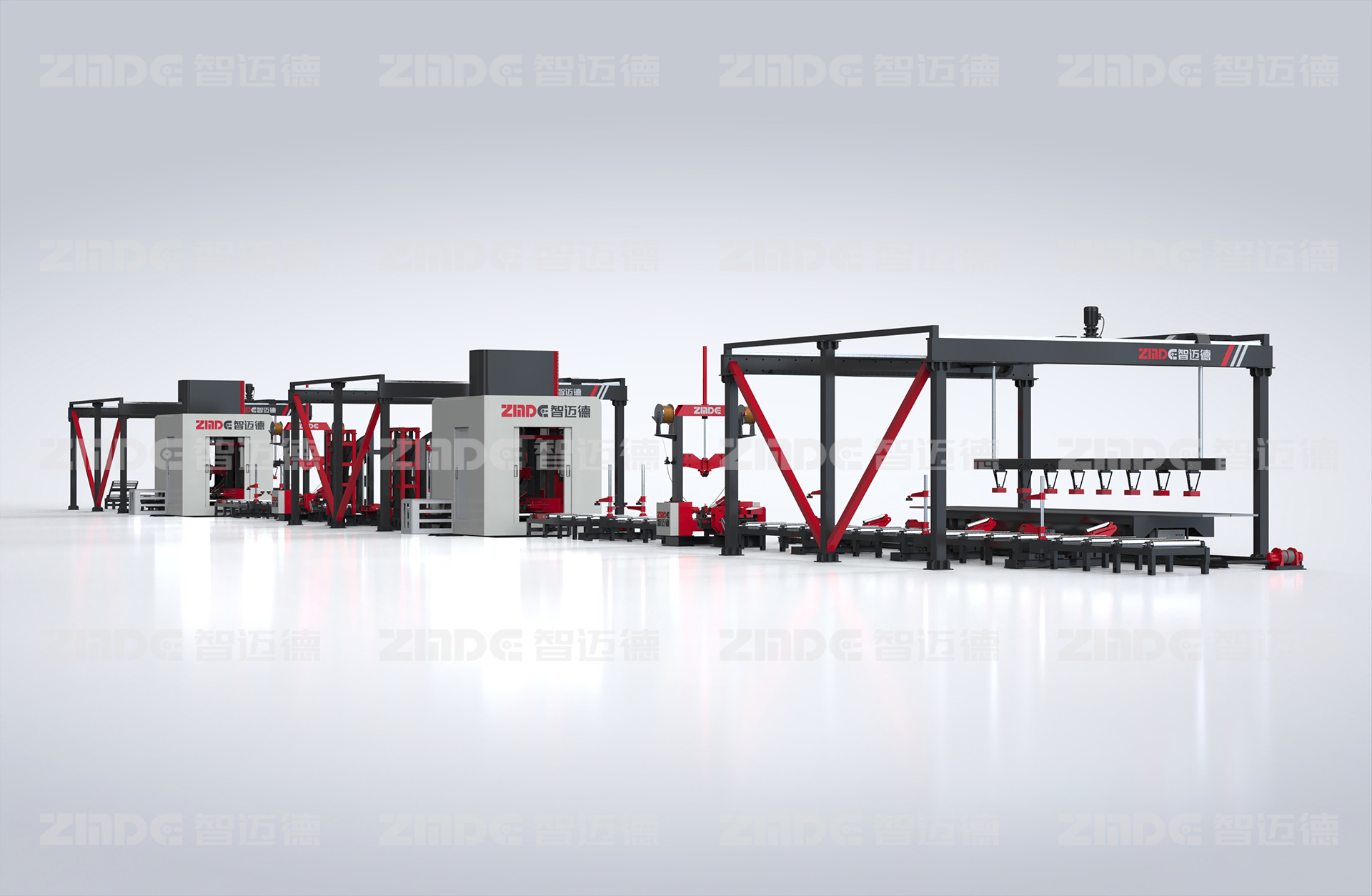

这成为制约钢结构产业升级的难点,直到一条全自动一次成型生产线的成熟应用,以全自动、一体化的智能生产模式,将分散的工序有机组合成高效协同的制造链条,为钢结构行业解锁自动化生产新范式。这条全自动一次成型生产线就是智迈德研发生产的装配式建筑钢梁全自动一次成型生产线。

这成为制约钢结构产业升级的难点,直到一条全自动一次成型生产线的成熟应用,以全自动、一体化的智能生产模式,将分散的工序有机组合成高效协同的制造链条,为钢结构行业解锁自动化生产新范式。这条全自动一次成型生产线就是智迈德研发生产的装配式建筑钢梁全自动一次成型生产线。

装配式建筑钢梁全自动一次成型生产线的革命性突破,在于对于钢结构生产流程的集成重构。区别于传统的钢结构加工模式,智迈德研发生产的装配式建筑钢梁全自动一次成型生产线创新性地集成了电磁自动上料、组立、焊接、翻转、矫正等多道复杂工序,能够实现H/T型钢的全自动一次成型,仅需2~3名熟练工人即可完成操作,全流程自动化、智能化控制,可以实现钢结构的24小时持续不间断生产。并且采用分布式计算控制系统,各单元可以单独控制操作并完成生产,满足了对钢构件加工精度和稳定性的要求。该生产线获得33项专利,可广泛应用于钢结构、装配式建筑、桥梁工程、造船厂等领域。

在装配式建筑蓬勃发展的当下,装配式建筑钢梁全自动一次成型生产线得到了广泛的应用,为越来越多的钢构厂带来了产能和效率的提升。在效率方面,生产节拍大幅缩短,原本需多设备、多人员协同的复杂流程,如今可实现自动化生产,产能较传统生产模式显著提升,订单响应更为迅速;在质量方面,一次成型减少了人为干预和中间环节,钢构件的加工精度和质量有了显著的提升。

在装配式建筑蓬勃发展的当下,装配式建筑钢梁全自动一次成型生产线得到了广泛的应用,为越来越多的钢构厂带来了产能和效率的提升。在效率方面,生产节拍大幅缩短,原本需多设备、多人员协同的复杂流程,如今可实现自动化生产,产能较传统生产模式显著提升,订单响应更为迅速;在质量方面,一次成型减少了人为干预和中间环节,钢构件的加工精度和质量有了显著的提升。

装配式建筑钢梁全自动一次成型生产线为钢结构生产带来了更高效的生产模式,更可靠的产品品质,这不仅仅是一次生产设备的升级,更是生产理念的革新和生产流程的重构,破解了传统生产流程的难题,引领钢结构行业迈向更高效、更绿色的发展新阶段。智迈德积极推动钢结构装配式建筑智能工业母机的研发与应用,倡导建设钢结构“数字联营示范工厂”,以全流程的钢结构智慧装备,为钢构厂提供智慧工厂整体解决方案,助力钢结构行业的转型升级,推动建筑行业的高质量发展。